Для успешной работы лаборатории по испытанию твердых топлив необходима правильная организация труда. На входе пробы в лабораторию должен быть установлен оптимальный объем определяемых показателей, а на выходе — получены достоверные результаты измерений.

Оценка точности стандартных методов и результатов определения показателей состава и свойств регламентированы в ГОСТ Р ИСО 5725-1-6– 2002 «Точность (правильность и прецизионность) методов и результатов измерений».

В этих стандартах приведены рекомендации по оценке компетентности испытательных лабораторий.

Обеспечение точности определения достигается с помощью внутрилабораторного контроля. Текущий внутрилабораторный контроль осуществляется с использованием стандартных образцов.

Для оценки деятельности лаборатории в целом и точности отдельных стандартных методов измерений проводят межлабораторные сравнительные испытания (МСИ).

При этом определяют прецизионность метода в форме стандартных отклонений повторяемости и воспроизводимости.

Стандартное отклонение повторяемости метода является мерой неопределенности результатов измерений, получаемых при постоянных условиях работы в лаборатории, и одновременно выражением внутрилабораторной прецизионности (ГОСТ Р ИСО 5725-6–2002, п. 7.1.2).

В случае совместного оценочного эксперимента мерой согласованности результатов, полученных в различных лабораториях, является стандартное отклонение воспроизводимости.

Этот показатель может быть использован для оценки систематической погрешности результатов каждой лаборатории.

Испытательный центр Института горючих ископаемых (ИЦ ИГИ) участвовал в двух межлабораторных экспериментах по оценке деятельности лабораторий и точности стандартных методов испытаний углей.

В 1999 г. Niderlands Meetinstituut для проведения сравнительного испытания, названного «Coal Quаlity Control 1999», разослал дубликаты трех проб углей в 39 лабораторий мира, в том числе в ИЦ ИГИ (шифр № 3718).

В ходе эксперимента с помощью стандартных методов были определены следующие параметры: влага аналитическая, зольность, выход летучих веществ, содержание общей серы, углерода, водорода, азота, высшая и низшая теплоты сгорания.

Для каждого параметра были сделаны три параллельных определения и рассчитано среднеарифметическое значение.

Статистическая обработка результатов была проведена заказчиком работы. За опорное значение показателя было принято общее среднее значение совокупности результатов измерений этого показателя во всех лабораториях, называемое «принятое опорное значение» — m.

В соответствии с ГОСТ Р ИСО 5725-2–2002 (п. 7), значения, несовместимые с остальными в полученной совокупности, были исключены (выброс).

Оценку прецизионности методов проводили после коррекции совокупности результатов (corect value).

Для каждого исследованного угля и каждого метода на основе совокупности результатов, полученных при определении соответствующего показателя во всех лабораториях, рассчитывали стандартное отклонение повторяемости (sr) и стандартное отклонение воспроизводимости (sR) .

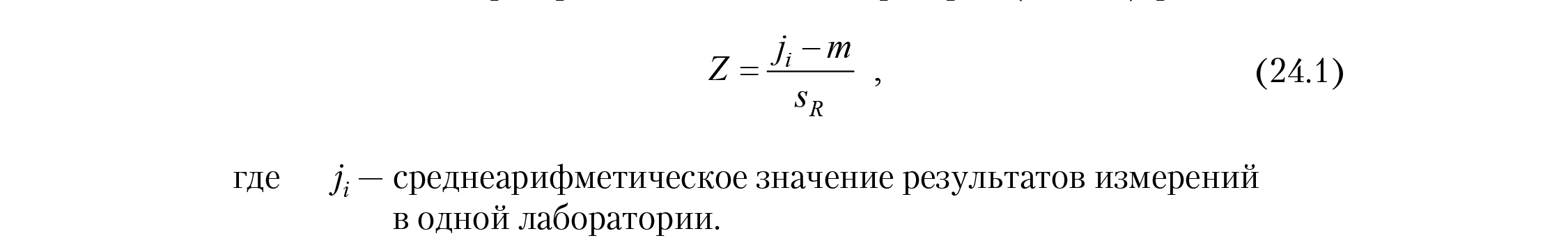

Для оценки прецизионности методов, достоверности результатов и компетентности лабораторий использовали Z-критерий (Z-score), равный

Значения Z-критерия были рассчитаны отдельно для каждого показателя, определяемого для каждого угля в каждой лаборатории. В этом межлабораторном эксперименте точность определения показателей качества угля оценивали по величине Z следующим образом: при Z < 2 воспроизводимость результатов признавалась удовлетворительной, при Z > 3 — неудовлетворительной.

В табл. 24.1 приведены значения Z, которые были рассчитаны заказчиком работы при оценке прецизионности результатов, полученных в ИЦ ИГИ в ходе проведения «Coal Quality Control 1999».

Оказалось, что для всех показателей значение Z значительно меньше двух, и, следовательно, точность определения показателей качества углей в ИЦ ИГИ удовлетворительная.

В 2002 г. ИЦ ИГИ участвовал под № 17 в первом раунде межлабораторного сличения параметров качества углей, которое проводил ФГУП «ВНИИМ им. Д.И. Менделеева» среди 18 лабораторий России.

В ходе МСИ определяли высшую теплоту сгорания, влажность, зольность, выход летучих веществ и содержание общей серы. Для определения этих показателей применяли только стандартные методы анализа.

Опорные значения показателей представила лаборатория калориметрии ФГУП «ВНИИМ им. Д.М. Менделеева». Статистическая обработка результатов, полученных в ходе эксперимента, была проведена там же [50].

Для получения статистически значимых величин все участники межлабораторных сравнительных испытаний проводили не менее шести измерений высшей теплоты сгорания.

Остальные показатели представляли собой среднеарифметические значения результатов двух параллельных определений.

Для всех показателей были построены диаграммы в координатах: номер лаборатории (ось абсцисс) – значение показателя (ось ординат). На диаграмму были нанесены точки (крестиками), соответствующие средним значениям показателей, и вертикальные линии, отображающие разброс параллельных значений, а также линии опорных значений и допускаемых расхождений.

В качестве примера на рис. 24.1 представлена диаграмма результатов определения высшей теплоты сгорания. Результаты шести лабораторий из 18-ти были за пределами допускаемых расхождений.

Результаты, полученные в лабораториях под номерами 8, 16 и 17, находились максимально близко к опорному значению.

В ИЦ ИГИ (№ 17) все определяемые показатели оказались в пределах допускаемых расхождений. Успешное участие ИЦ ИГИ в двух межлабораторных сравнительных испытаниях свидетельствовало о компетентности центра.

В соответствии с критериями ГОСТ Р ИСО 5725-6–2002, ИЦ ИГИ можно было отнести к «лабораториям, обеспечивающим высокое качество испытаний», т.е. к «лабораториям высокого рейтинга» (п. 7.1.1).

После 2002 г. ИЦ ИГИ больше не принимал участия в межлабораторных сравнительных испытаниях.

В последующие годы межлабораторные сравнительные испытания (МСИ)1 получили широкое распространение в области контроля качества веществ и материалов в Российской Федерации, государствах Таможенного Союза и на международном уровне.

1 Международный термин — interlaboratory comparison (англ.)Регулярное участие лабораторий в МСИ является наиболее объективным способом оценки технической компетентности и квалификации в соответствии с требованиями ГОСТ ИСО/МЭК 17025–2009 «Общие требования к компетентности испытательных и калибровочных лабораторий».

Под МСИ понимают организацию2, проведение измерений и оценку результатов испытаний одних и тех же объектов (стандартных образцов) по одним и тем же показателям в двух или более лабораториях в соответствии с заранее установленной программой.

2 Включая подготовку проб в соответствии с требованиями ГОСТ 33617–2015 «Стандартная методика подготовки проб углей, коксов и твердых продуктов сжигания для межлабораторных испытаний».В настоящее время в Российской Федерации создана и организационно оформлена законодательно-нормативная база, обеспечивающая проведение МСИ состава и свойств веществ и материалов.

Научно-методическим центром по организации и проведению МСИ в РФ определен ФГУП «УНИИМ». Он же ведет реестр организаций, аккредитованных в качестве провайдеров (координаторов) МСИ.

Требования к компетентности провайдеров, разработке программ и проведению проверки квалификации установлены в межгосударственном стандарте ГОСТ ИСО/МЭК 17043–2013 «Оценка соответствия.

Основные требования к проведению проверки квалификации».

Ростехрегулирование ежегодно формирует и утверждает план проведения МСИ, которые организуют провайдеры, входящие в Реестр организаций-провайдеров.

Признанным провайдером проверки посредством МСИ компетентности лабораторий, проводящих испытания твердого топлива, является ФГУП «Всероссийский институт метрологии им. Д.И. Менделеева (ВНИИМ), аккредитованный Ростехрегулированием. Координацию работ осуществляет лаборатория калориметрии ВНИИМ им. Д.И. Менделеева.

За период с 2001 г. по 2015 г. было проведено 14 раундов МСИ на контрольных образцах углей России, Украины и Казахстана [51, 52]. Обработку результатов с 2010 г. проводили в соответствии с требованиями ГОСТ Р ИСО 13528–2010 «Статистические методы. Применение при экспериментальной проверке компетентности посредством межлабораторных сравнительных испытаний».

Анализ результатов всех раундов МСИ, проведенных ВНИИМ им. Д.И. Менделеева за 14 лет, показал значительное повышение качества измерений состава и свойств углей.

На примере определения высшей теплоты сгорания углей было установлено, что число лабораторий с недостоверными результатами сократилось с 33 % в первом раунде до 6% в четырнадцатом раунде [51].

Таким образом, МСИ представляет собой независимую конфиденциальную проверку результатов испытаний твердого топлива. Участие в МСИ позволяет проверить эффективность системы контроля качества работы лаборатории, уровень профессиональной подготовки персонала, а также выявить существующие проблемы в работе лаборатории и предложить проведение конкретных корректирующих действий для устранения систематических погрешностей в определениях.

ИЦ ИГИ был впервые аккредитован в 1993 г., когда межлабораторные сравнительные испытания еще не проводили, так как они не входили в программу аккредитации.

Позднее при аккредитации и инспекционном контроле испытательных лабораторий и центров проведение МСИ становится обязательным в соответствии с требованиями Рекомендации Р 50.4.006–2002 «Межлабораторные сравнительные испытания при аккредитации и инспекционном контроле испытательных лабораторий. Методика и порядок проведения».

В 2011 г. была создана «Федеральная служба по аккредитации» («Росаккредитация»), что послужило началом централизации и реформирования системы аккредитации в России.

Создание единого национального органа по аккредитации — это общемировая тенденция; подобным путем шли в свое время европейские страны, в которых аккредитация была отделена от отраслевых интересов и обеспечивала независимую оценку компетентности испытательных лабораторий и органов по сертификации посредством проведения МСИ.

В настоящее время перед Росаккредитацией поставлена задача вступить в международные организации по аккредитации — Международный форум по аккредитации (IAF) и Международную организацию по аккредитации лабораторий (ILAC) с целью сближения систем аккредитации РФ и других стран [53]. Во всех системах аккредитации проведение МСИ является обязательным, что обеспечивает доверие заказчика к результатам испытаний.

В 2016 году Коллегия Евразийской экономической комиссии утвердила «Порядок организации проведения межлабораторных сравнительных испытаний», разработанный с целью проверки квалификации испытательных лабораторий стран, входящих в Евразийский экономический союз.

В настоящее время развитие аналитической химии твердых топлив идет по двум основным направлениям: модернизация существующих методов испытаний и разработка новых стандартных методов анализа углей.

Модернизация существующих методов испытаний заключается в их автоматизации. Эта тенденция лежит в русле развития других разделов современной аналитической химии.

Большинство методов испытаний углей уже автоматизировано. В настоящей книге представлены приборы для определения влажности, зольности и выхода летучих веществ (гл. 9), для определения содержания общей серы (§ 10.5), углерода, водорода и азота (§ 11.5), для определения теплоты сгорания (§ 12.14), температур плавкости золы (§ 18.3), химического состава золы и содержания микроэлементов (гл. 13), показателей пластичности в пластометре Гизелера (§ 22.12), петрографического состава и показателя отражения (гл. 21).

С развитием микропроцессорной техники и программного обеспечения уровень автоматизации методов постепенно повышается.

Большинство лабораторий угольных и коксохимических производств оснащены современными приборами, которые допущены к применению в Российской Федерации, поскольку имеют сертификаты Федерального агентства по техническому регулированию и метрологии и зарегистрированы в Государственном реестре средств измерений. Приборы, поставляемые фирмой LECO (США)3, имеют сертификаты соответствия стандарту ISO 9001, подтвержденные Британским институтом стандартов.

3Фирма LECO Corporation (США) выпускает анализаторы для определения всех перечисленных выше показателей качества углей. Комплексный подход к решению проблемы испытания углей, а также создание анализаторов высокой надежности, точности и достоверности определения делает приборы фирмы LECO одними из лучших в мире.Нормативной базой для разработки и применения анализаторов служат международные и национальные стандарты, например:

– ISO 19579:2006 «Твердые минеральные топлива. Определение содержания серы методом ИК-спектроскопии»; – ISO 29541:2010 «Твердые минеральные топлива. Определение содержания общего углерода, водорода и азота. Инструментальный метод»; – АSТМ D4239–14 «Стандартный метод определения серы в аналитических пробах угля и кокса путем сжигания при высокой температуре в трубчатой печи»; – АSТМ D5016–08 «Стандартный метод определения общей серы в остатках от сжигания угля и кокса путем высокотемпературного сжигания в трубчатой печи с использованием ИК-спектрометрии»; – АSТМ D5373–14 «Стандартный метод определения углерода, водорода и азота в аналитических пробах угля и углерода в аналитических пробах угля и кокса»; – АSТМ D7582–15 «Стандартные методы технического анализа угля и кокса с использованием макротермогравиметрического анализа»; – ГОСТ 32465–2013 «Топливо твердое минеральное. Определение серы с использованием ИК-спектрометрии»; – ГОСТ 32979–2014 «Топливо твердое минеральное. Инструментальный метод определения углерода, водорода и азота».Необходимо отметить, что хронологически сначала были созданы приборы, а позднее приняты стандарты, регламентирующие инструментальные методы анализа. Отсутствие специальных стандартов не было препятствием для создания и применения анализаторов, так как приборы разрабатывали в полном соответствии с требованиями соответствующих стандартов на ручные (не инструментальные) методы анализа углей. Особые сложности возникали при создании анализаторов, в которых необходимо было сохранить условия определения таких показателей, которые называют относительными, например, влажность, зольность, выход летучих веществ (гл. 9).

Обязательным условием получения правильных результатов при работе на приборах является градуировка их с помощью стандартных образцов4. Стандартным образцом (СО, ГСО) называют эталон для анализа, состав или свойства которого точно установлены и сертифицированы. Стандартные образцы используют не только для градуировки приборов, но и для контроля правильности получаемых результатов.

4В стандартах ИСО стандартные образцы называют RM (Reference Material) — стандартный материал и CRM (Certified Reference Material) — сертифицированный стандартный материал.В системе Ростехрегулирования была создана Государственная служба стандартных образцов состава и свойств веществ и материалов (ГССО), которая через свои организации изготавливает государственные стандартные образцы (ГСО), проводит их экспертизу, утверждает и ведет Реестр ГСО. Головной организацией ГССО является ФГУП «УНИИМ» (г. Екатеринбург)5.

5 ФГУП «УНИИМ» ведет подкомитет ПК 53.1 «Стандартные образцы состава и свойств веществ и материалов» Технического комитета ТК 53 «Основные нормы и правила по обеспечению единства измерений».Существующий ассортимент ГСО состава и свойств углей не удовлетворяет потребностям рынка, т.к. не отражает всего разнообразия угольной продукции в Российской Федерации [54]. Среди ГСО, содержащихся в Реестре, стандартные образцы углей занимают незначительное место. Так, в 2012 году общее количество ГСО превысило десять тысяч наименований и среди них было зарегистрировано только пять углей, два антрацита и четыре образца золы бурых и каменных углей [54].

Основным изготовителем образцов состава и свойств углей и зол в России является ОАО «Западно-Сибирский испытательный центр (ЗСИЦ)», г. Новокузнецк. В перечень аттестованных характеристик ГСО углей, разработанных ЗСИЦ, входят зольность, массовая доля углерода, водорода, серы и азота, высшая теплота сгорания, выход летучих веществ, действительная плотность. Дополнительными характеристиками являются мацеральный состав и показатель отражения витринита. ФГУП «ВНИИМ им. Д.И. Менделеева» изготавливает ГСО 5504 «Бензойная кислота» для калориметрии. Фирма LECO производит стандартные образцы углей и коксов с сертифицированными показателями элементного состава, зольности, выхода летучих веществ, теплоты сгорания, состава золы. Сертификацию образцов проводит ФГУП «УНИИМ».

Крупнейшими мировыми производителями стандартных образцов состава и свойств углей являются Институт стандартных образцов и измерений Бельгии (IRMM), Национальный институт стандартов и технологий США (NIST), Южноафриканское бюро стандартов ЮАР (SABS). В число основных производителей CRM входят несколько австралийских организаций, специализирующихся на углях и графитах. Материал стандартных образцов углей является нестабильным и требует постоянного мониторинга сохранности аттестованных значений в соответствии с требованиями Р 50.2.031–2003 «Стандартные образцы состава и свойств веществ и материалов. Методика оценивания характеристики стабильности» (разработаны ФГУП «УНИИМ»).

Анализ стандартных образцов углей, включая зарубежные, показывает, что средний срок годности, гарантирующий воспроизводимость аттестованных показателей, составляет 3–5 лет для СО свойств углей и 5–9 лет для СО элементного состава. Оптимальными СО твердых топлив являются ГСО, близкие по составу и характеристикам (т.е. по матрице) к анализируемому материалу. Отсутствие подобных ГСО затрудняет работу испытательных углехимических лабораторий.

Примечания 1. При установлении состава и свойств стандартных образцов углей используют классические методы испытаний, регламентированные в действующих стандартах. Например, содержание общей серы определяют по ГОСТ 8606–2015 (ISO 334:2013), углерода и водорода — по ГОСТ 2408.1–95 (ИСО 625–96), зольность — по ГОСТ Р 55661–2013 (ИСО 1171:2010), азот — по ГОСТ 28743–93 (ИСО 333–96).Процесс модернизации стандартных методов испытания углей продолжается.

Второе направление развития аналитической химии твердых топлив — разработка новых стандартных методов анализа углей.

В первом издании книги был приведен один новый метод определения генетических и технологических параметров качества угля (Ad, Vdaf, y, Ro,r , ΣOK) с помощью ИК-спектрометрии, регламентированный в ГОСТ Р 52205–2004. За время, прошедшее между первым и вторым изданием книги, был разработан ГОСТ 32246–2013 «Угли каменные. Метод спектрометрического определения генетических и технологических параметров».

При разработке метода были изучены ИК-спектры каменных углей всех марок основных угольных бассейнов, что позволило исследовать многообразие структурных особенностей углей разных стадий метаморфизма. Основываясь на модели строения углей [42] и полученной базе данных, были выбраны интервалы ИК-спектра и спектральные полосы, взаимосвязанные с определяемыми параметрами. В результате математической обработки интенсивности выбранных спектральных полос были преобразованы в спектральные характеристики, а затем построены эмпирические уравнения, связывающие параметры угля с набором спектральных характеристик.

На основе этих разработок была создана управляющая программа, с помощью которой все операции можно проводить в автоматическом режиме, получая в результате численные значения определяемых параметров.

В ГОСТ 32246 регламентирован метод ИК-спектрометрии диффузионного отражения порошков углей. Для измерения таких параметров как Ad, Vdaf, y, Ro,r , ΣOK, применяют инфракрасный спектрометр с Фурье-преобразователем в области спектра 350–7500 см–1 и персональный компьютер с управляющей программой. Воздушно-сухую аналитическую пробу угля помещают в специальную кювету прибора. Общее время анализа составляет 15 мин.

Этот метод нашел применение для экспресс-анализа качества угольных концентратов и шихт углей. Внедрение метода на коксохимических предприятиях позволяет проводить контроль при закладке штабелей, своевременно выявлять изменения качества угольного сырья и осуществлять прогноз качества кокса.

Ценность метода заключается в его экспрессности, но не в точности. О том, что результаты, получаемые этим методом, носят оценочный характер, авторы метода упоминали при его разработке: «установленные взаимосвязи между стандартизированными показателями углей и отношениями оптических плотностей могут быть использованы только как оценочные показатели» [55]. Это не умаляет ценности метода, но ограничивает его применение. Метод удобен для массовых испытаний углей в промышленных условиях, но мало подходит для определения количественных показателей отдельных проб углей.

Авторы метода установили эмпирические зависимости между величинами оптической плотности полос поглощения ИК-спектров (параметры структурно-группового анализа) и технологическими показателями. Последние, безусловно, зависят от состава и структуры углей, но не в меньшей степени — от условий определения, например, такие относительные показатели, как зольность, выход летучих веществ, толщина пластического слоя.

Взаимосвязь параметров структурно-группового анализа и технологических характеристик углей существует на качественном уровне. Уравнения, связывающие эти величины, имеют коэффициенты корреляции от 0,82 до 0,95.

Изучая систему корреляционных связей между свойствами углей, А.С. Арцер [25] установил, что корреляционные уравнения объективно отражают соотношения между показателями качества, но точность этих уравнений всегда ниже точности прямых методов анализа, и только в отдельных случаях точность расчета может быть соизмерима с точностью прямого метода определения. Таким образом, метод определения традиционных показателей качества углей с помощью структурно-группового анализа на основе корреляционных уравнений не имеет перспектив в количественном анализе углей.

Однако исследование структуры, состава и свойств углей методом структурно-группового анализа и другими физико-химическими методами может привести к появлению новых показателей качества углей и разработке стандартных методов их определения. В предисловии был приведен пример превращения петрографических методов исследования углей в стандартные количественные методы петрографического анализа (гл. 21). Этому предшествовало накопление большого объема информации о свойствах углей и развитие приборного оснащения метода.

Нечто похожее происходит сейчас с физическими и физико-химическими методами исследования углей. Ранее эти методы мало использовали при исследованиях углей из-за методических сложностей, а также из-за неоднозначности и трудности интерпретации получающихся результатов. За последние 30–40 лет в мире произошел колоссальный рывок в развитии техники физико-химических методов анализа различных материалов, в том числе углей. Оснащение анализаторов мощными компьютерами расширило возможности этих приборов, появилась дополнительная информация для расшифровки молекулярной структуры углей.

Одновременно шло накопление экспериментальных данных по химии, физико-химии и физике углей. К настоящему времени получены результаты, характеризующие особенности структуры, состава и свойств углей различных марок и месторождений.

Одним из путей развития аналитической химии твердых топлив является создание новых показателей свойств углей и разработка стандартных методов их определения на основе достижений в области изучения топлив физико-химическими методами. Однако традиционные стандартные методы испытания углей остаются необходимыми в современном постиндустриальном мире высоких технологий.

* * * Последние десятилетия в России научно-исследовательские работы в области углехимии и аналитической химии твердых топлив ведутся в незначительном объеме, и поэтому затруднен естественный процесс передачи знаний в области традиционного анализа твердых топлив6. 6В остальных угледобывающих странах мира углехимическая наука не отстает от общего развития аналитической химии. Наши учителя, в том числе те, которым посвящена эта книга, надеялись на возрождение и развитие науки об угле в России. Для того чтобы не прерывалась связь времен, необходимо сохранить фундаментальные знания в области традиционного анализа твердых топлив. С этой целью и была написана настоящая книга. Надеемся, что книга поможет будущим углехимикам стать квалифицированными специалистами в области анализа твердых топлив.